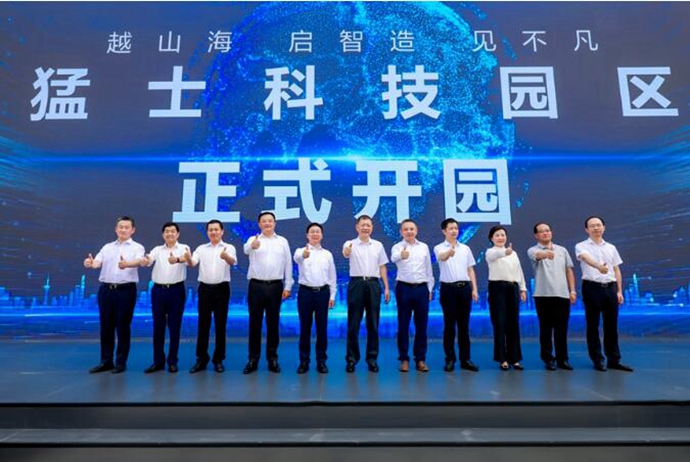

東風汽車公司正式啟用武漢新工廠!

8月19日,位于武漢經開區的東風汽車集團股份有限公司猛士汽車科技公司正啟用。猛士科技智慧園區以建設世界級智能工廠為目標,打造現代化環保生態工廠,建設“零碳”工業園示范區,構建車谷走廊的綠色能源名片,以“智能制造、高端定制、越野體驗、綠色零碳”四位一體的創新運營發展模式,打造行業高端智能制造新樣本。

猛士園區于2022年2月3日破土動工,2023年3月28日實現產線全面貫通,14個月工業化建設跑出了“猛士速度”,首款量產車猛士917進入試生產。猛士園區的正式開園,標志著猛士917進入批量生產階段,即將面向用戶交付。

“猛士科技園區占地面積476畝,研發及園區建設總投資63億元,配套建設辦公樓及體驗中心、越野體驗賽道、測試跑道、整備發車中心、綜合站房等設施,規劃一期實現年產2萬輛生產能力。”活動現場,猛士科技CEO曹東杰向到場嘉賓介紹園區特色優勢與猛士品牌發展概況。

猛士科技在園區規劃之初便融入節能減碳的環保理念,員工停車場、焊裝車間及總裝車間屋頂均安裝分布式光伏板,“自發自用,余電上網”,每年可為企業提供清潔電能573.76萬千瓦時,可節約標準煤約1750噸,可減少二氧化碳排放量約4670噸,還可以減少二氧化硫排放量約36噸、氮氧化物排放量約12噸,實現可觀的節能減排效益。

此外,猛士科技還依托“原材料獲取、產品生產、包裝運輸、產品使用、產品回收”完整的閉環檢視,圍繞產品全生命周期建立碳足跡管理體系,以實際行動高度賦能“雙碳”進程,開創行業智能綠色發展新篇章。

數字化、智能化技術的深度融合,讓中國的汽車工業制造能力持續開創新高。得益于極富前瞻性的整體規劃,猛士園區大量應用先進的新技術、新工藝、新材料、新理念,在流程、品控、管理等多領域全面突破,奠定躋身世界先進水平的中國豪華電動越野車制造標準,圍繞電動越野產品特性與技術要求,打造出具備猛士特色的數字化智能制造體系。

猛士園區的焊裝車間共有62臺智能機器人,具備100%焊接自動化、雙主拼設計和不限車型數量的柔性生產能力。

先進的工藝水平,帶來精度、強度、輕量化方面的大幅提升。行業首次應用的內高壓縱梁在車架總成焊接線上得以應用,通過內高壓成型技術減少焊縫長度約18米,車架總成重量優化27公斤;國內首創的鋁外板鋼內板滾邊工藝可實現車身減重12.6公斤;在鋁板烘烤變形的精度控制上采用獨有技術標準,可確保變形量控制在1.5毫米以內。

不止如此,焊裝全車間采用自適應焊接及群控系統完成2720 個焊點的焊接,既能實時監控所有焊點質量,生成一車一檔的焊接質量管理模式,又能降低90%的焊接飛濺產生,改善車間環境。

猛士的涂裝車間采用水性面漆工藝及國內首創的全啞光清漆噴涂方案,噴涂自動化率100%,可同時滿足越野車、SUV、皮卡等車型的涂裝要求。涂裝路線采用精益高效的前處理電泳車架/車身共線,面漆線中/面涂共線形式;電泳整流器采用了最先進的IGBT分布式整流技術;紙盒干式噴房高效環保,RTO轉輪廢氣焚燒技術可將VOC排放控制在25毫克/立方米以內。

總裝車間主線采用國際先進的柔性全AGV輸送線,全面覆蓋內飾線、底盤線、合裝島及最終線,可結合產品需求及規劃,靈活調整工藝布局和輸送方式,支持承載式車身、非承載式車身和定制化車身的混流生產。猛士917的408個關鍵力矩,全部采用ETC伺服擰緊和TMS扭矩管理系統實現100%監控,擰緊數據上傳服務器保存,實現一車一檔,確保車輛的高品質裝配能力。

來源:湖北車族風

8月19日,位于武漢經開區的東風汽車集團股份有限公司猛士汽車科技公司正啟用。