鈑金件品質改善之漏壓鉚問題解決

文/白慧杰·北京申瑞通信設備有限責任公司

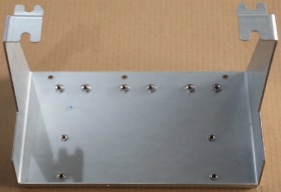

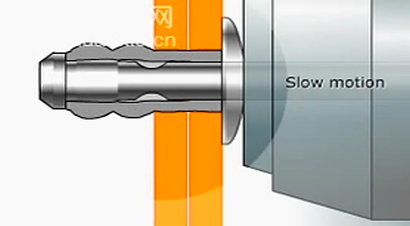

很多場合,需要在鈑金零件上安裝其他零件或者部件,為更加方便可靠地進行安裝連接,常常用到壓鉚工藝(圖1)。其原理是通過壓花齒壓入鈑金的預置孔位,通過壓力使壓鉚螺母的花齒擠入板內,導致孔的周邊產生塑性變形,變形物被擠入導向槽,從而產生鎖緊的效果。壓鉚工藝是鈑金廠使用最廣泛的一種標準件連接工藝。

圖1 鈑金件的壓鉚連接

“漏壓鉚”問題描述

正因為使用范圍廣,設備普及,適用零件種類多,工況適應性強,隨著大批量生產實踐,一些工藝操作當中的問題也隨之越來越多,其中讓很多鈑金廠最為頭疼,讓客戶抱怨最多的就是漏壓鉚問題。很多鈑金廠也會進行多種多樣的改善活動,以期達到減少客戶投訴,提升品質的目的,但最終實現的效果良莠不齊。下面以我們的主要客戶—“A客戶”產品為例,針對漏壓鉚問題的改善活動,來簡單介紹一下我們針對“漏壓鉚”問題,進行改善的方法和實踐,希望對各位讀者能起到拋磚引玉的效果。

首先說明一下事件背景,A客戶從我司年采購零件60余萬件,其中大約4成的零件都涉及壓鉚,2020全年有關壓鉚的NCM投訴89起,投訴產品數量189件,占比全年投訴的33.6%,造成12.46萬元的投訴成本,因此將壓鉚問題作為2021年著重改善的一個品質問題點。前期通過數據分析整理,“漏壓鉚”問題是其中占比最高的缺陷,因此后續的改善活動集中于解決“漏壓鉚”缺陷。

問題分析

我們采取L6S的改善方式,主要通過數據分析、定位關鍵問題,梳理工藝流程和控制計劃及PFMEA,形成SIPOC輸出,再結合頭腦風暴繪制因果圖,評審驗證圈定根本原因,再針對這些根本原因進行專項改善。通過后期數據驗證有效性,采用持續改善的原理來解決這個問題,通過一系列的改善活動的進行,截至2021年3月,我們供貨A客戶23.5萬件產品,因壓鉚問題導致的NCM發生16起,投訴產品數量35件,投訴成本2.24萬元。相比去年季度數據,NCM、PPM和質量成本分別下降了28%、25%和27%,取得了一定效果和經濟效益,下面僅就其中幾個重點過程、方法進行分享。

在根本原因分析階段,我們采用了“1+1+1”的現場問題處置方式,即現場人員由“一部分壓鉚崗位的實際操作人員+一部分現場工藝管理和技術人員+一部分與壓鉚崗位無直接關聯的人員”組成。通過這三種類型人員的現場觀察和分析,分別從操作、管理規范和外界信息三個渠道匯總信息,分析產生各種問題的原因,以便為進一步進行頭腦風暴作好準備。

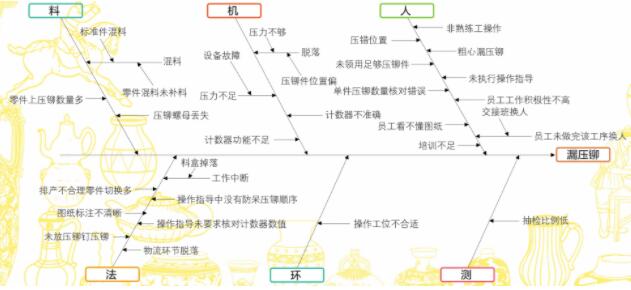

頭腦風暴(圖2)采取的是九宮格形式的打印紙,即針對“漏壓鉚”問題的可能原因,每人先填寫最上面三個方格,隨后交給主持人,將答案回收后打亂順序,每個人隨機抽取后再填寫中間三個方格,但要求與上面三個方格里的內容不能重復,之后打亂再填寫最下面三個方格,這種形式的好處就是避免了權威與小組討論的避嫌和傾向性引導,盡可能的激發每個人從不同角度去思考。三輪進行完畢后,進行全部可能原因的匯總與討論分析,繪制魚骨圖并圈定關鍵因子(圖3)。

圖2 解決“漏壓鉚”問題的頭腦風暴

圖3 繪制魚骨圖并圈定關鍵因子

解決策略

接下來就是根據針對關鍵因子的一系列改善活動,從人、機、料、法四個方面進行簡要分析。

⑴人:完善操作過程中人員臨時離崗及換崗規范,要求臨時離崗前,需清空工作臺面,如果工作臺面上產品確實加工不完,需要在該零件上懸掛“進行中”的狀態標識卡,防止混料;要求換崗及交崗過程,班組內做好交接工作,兩人簽字確認。

⑵機:壓鉚設備現有的計數器只有累計計數功能,對于壓鉚過程中發生的空踩、二次壓鉚等實際操作情況,無法有效保證計數器校對壓鉚數量的功能,容易造成誤判而減弱計數器校對能力,我們進行了計數器的換型。新安裝的計數器可以進行按照設定數值進行循環計數,并在每循環后發出“滴”聲提示。例如,某零件在某臺壓鉚機上需要鉚接8次,便可以將循環計數設定為8,壓鉚機每進行8個行程后,便發生聲音提示,這樣縮短了計數器校對周期,可以有效對漏壓鉚的問題進行提醒,及時檢查零件狀況,如圖4所示。

圖4 壓鉚設備安裝進行循環計數器

⑶料:由于零件本身圖紙要求,而導致的壓鉚數量多的問題無法通過更改圖紙實現,這里我們是通過工藝方法進行了改善。

⑷法:作業方法直接與作業質量相關,針對作業方法,我們從幾個層面進行了改善。

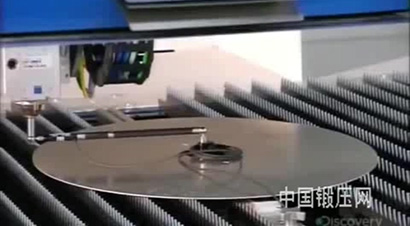

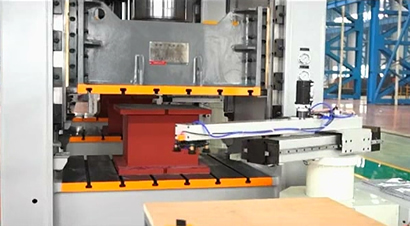

對于壓鉚數量較多,但在同一平面上的零件,將其從壓鉚機轉移到沖壓設備上,適用簡易工裝進行壓鉚操作,這樣做的初衷是,在“漏壓鉚”風險概率不變的情況下,越少的壓鉚次數,意味著越少的缺陷發生。例如,某平面零件壓鉚8顆螺釘,用壓鉚機加工,需要壓鉚8次;而適用沖壓設備和簡易工裝,一次填充8顆螺釘,一次鉚接即可完成,不僅減少壓鉚缺陷風險,同時提高了該工序的效率,如圖5所示。

圖5 一次鉚接完成

對于鉚接位置相對規律的零件,工藝要求指定壓鉚起始點并對壓鉚增加了順/逆時針順序,或者“8”字筆畫順序等要求,通過培訓讓操作人員養成一致性的壓鉚作業習慣。對于零件上壓鉚規格不一且數量多的零件,增加了壓鉚圖例,使用方塊、三角、圓圈等符號區分壓鉚規格,并且盡可能充分利用多臺壓鉚機進行連續壓鉚,每臺設備只做一個規格標準件壓鉚,配合計數器等實現防止漏壓鉚缺陷。

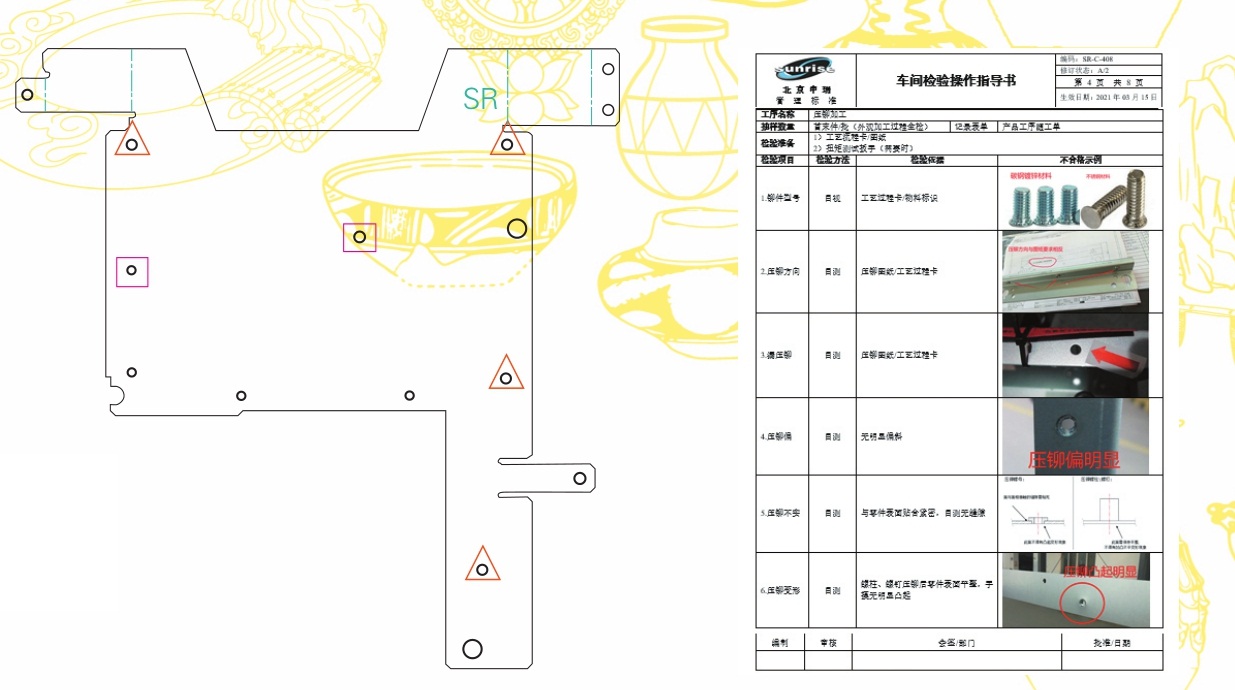

此外,我們還將工序檢驗規范由文字描述的形式改成了圖例結合的形式,方便現場操作人員使用,并起到警示作用,如圖6所示。

圖6 工序檢驗規范

通過此次改善項目的策劃、改善和執行,取得了一定的改善成果,而且從跟蹤數據上確實給予了積極的反饋。客戶方面也對我們的改善績效給予了積極肯定。這個改善項目還會繼續持續進行下去。這個改善活動本身,其實就是一次全員質量意識提高的活動,不僅從方法上對全體項目人員進行了一次指導,更是從改善方法的實踐和回報上,讓持續改善不再是一句口號。

結束語

品質改善是每個企業都需要大力推進并持之以恒的一項活動,不僅關系到客戶滿意度,也是企業自身競爭能力的提高。這里僅以我們切身實踐并獲得成效的壓鉚問題為例,希望讀者閱讀完本文后,能夠有些許收獲。最后,以我們工廠的品質承諾與各位讀者共勉:質量至上,產品精良;服務為本,顧客滿意。

很多場合,需要在鈑金零件上安裝其他零件或者部件,為更加方便可靠地進行安裝連接,常常用到壓鉚工藝(圖1)。其原理是通過壓花齒壓入鈑金的預置孔位,通過壓力使壓鉚螺母的花齒擠入板內,導致孔的周邊產生塑性變形,變形物被擠入導向槽,從而產生鎖緊的效果。壓鉚工藝是鈑金廠使用最廣泛的一種標準件連接工藝。