智能折彎裝備技術研究

文/王長福·安徽聯盟模具工業股份有限公司

在當前工業轉型升級過程中,鈑金加工行業正朝著自動化、數字化、智能化、高速化方向發展。由于國內數控折彎機起步較晚,目前仍以人工換模為主,導致模具裝配精度低、換模效率低、自動化程度低等諸多問題,與國外先進技術尚存在較大差距。

折彎機模具自動夾緊技術

傳統折彎機夾緊裝置(圖1)通過螺絲緊固,在安裝或更換上模時,需要松緊幾十個螺絲,費時費力并需配備專用扳手,很不方便。不同機械夾緊裝置夾緊力存在差異,夾緊力不一影響產品質量等問題,導致折彎機換模效率低。

圖1 傳統上模夾緊裝置

為了實現折彎機快速換模,公司設計開發了一體式液壓夾緊裝置(圖2),該裝置包括與折彎機連接的上模夾緊機構、產生夾緊力的液壓系統。其中,上模夾緊機構包括夾具體、置于夾具體中的夾緊塊、置于夾緊體中復位彈簧、置于夾具體前表面的前蓋板、前蓋板下方鑲嵌標尺,以及置于夾具體后表面的后主蓋板、后左端蓋板、后右端蓋板。

圖2 一體式液壓夾緊裝置

夾具體下部開設有供模具裝夾部位插入的方槽,方槽兩側面均開設有水平溝槽,方槽右側面開設有圓孔,該孔內設置有與孔相配合的夾緊塊。夾具體右側面開設盲孔與螺紋孔,盲孔內置有復位彈簧,復位彈簧一端與夾緊塊接觸。夾緊塊前端開設梯形狀凸起,與模具的裝夾槽形成緊密接觸面并有效夾緊,夾緊塊后端開設凹弧面,與耐壓油管配合。前蓋板的下部表面開設有溝槽,該溝槽中鑲嵌有標度模具位置的位置刻度尺。后主蓋板左側面開設有半圓形圓弧槽,槽內置有耐壓軟管。

液壓系統包括置于后主蓋板中的耐壓軟管、置于后左端蓋板中的油管接頭、上端連接液壓管路系統,液壓夾緊裝置的液壓管路系統與折彎機數控系統完整對接。工作時,折彎機數控系統發出指令,液壓泵給耐壓軟管注油,耐壓軟管瞬間充壓脹開,擠壓夾緊塊,夾緊塊瞬間夾緊折彎上模,從而實現快速自動夾緊折彎上模。反之,液壓泵卸壓,置于夾緊塊中的復位彈簧推動夾緊塊,夾緊塊擠壓耐壓軟管,耐壓軟管中液壓油被擠出,耐壓軟管恢復扁平狀態,夾緊塊與折彎上模松開。

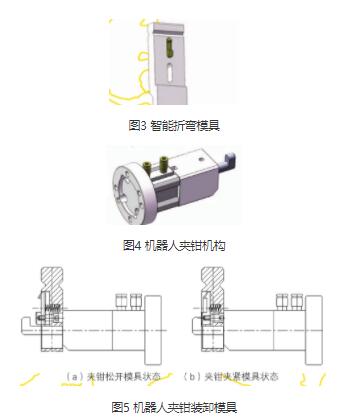

折彎機自動換模單元

為了實現折彎機器人自動換模,公司設計開發了適用于機器人裝卸的智能折彎模具(圖3)和專用機器人夾鉗機構(圖4)。智能折彎模具在模具本體上內置RFID識別芯片,并開設機器人卸裝模具長孔和縱向凹槽,在凹槽內安裝按鈕等部件。夾鉗機構由夾鉗鉤、夾鉗本體、氣缸、法蘭、氣管接頭、接近傳感器組成。夾鉗機構工作時,氣缸活塞桿頂出夾鉗鉤,機器人將夾鉗鉤伸進并穿過模具卸裝長孔,夾鉗鉤內側面超過模具按鈕面,機器人抬高模具夾鉗機構,夾鉗本體端面貼緊模具表面,氣缸活塞桿回縮,夾鉗鉤壓緊模具按鈕,接近傳感器檢測夾鉗鉤夾緊狀態,并將夾緊狀態信號反饋給機器人,機器人移動模具,實現模具裝卸,如圖5所示。

折彎機自動換模時,控制系統發出換模指令,液壓系統接受指令后,液壓夾緊機構動作松開。機器人接收指令后,通過射頻識別技術識別模具,利用模具夾鉗機構抓取識別的模具,并將其放置在折彎機液壓夾緊相應位置,實現模具的自動裝卸,如圖6所示。在這個過程中,模具夾鉗機構能否抓住模具主要靠夾鉗上的傳感器來探測。模具安裝結束后折彎機開始折彎工作。同批次產品折彎完成后,控制系統再次發出換模指令,從而進入下一個工作循環。

圖6 機器人裝卸模具

![揚帆起航-中信重工[2]](https://www.vidue.cn/photo/20130319101211350.jpg)

在當前工業轉型升級過程中,鈑金加工行業正朝著自動化、數字化、智能化、高速化方向發展。由于國內數控折彎機起步較晚,目前仍以人工換模為主,導致模具裝配精度低、換模效率低、自動化程度低等諸多問題,與國外先進技術尚存在較大差距。