鈑金沖壓企業智能車間建設經驗分享

文/陸項學·蘇州網禾科技服務有限公司

鈑金沖壓企業建設智能車間的必要性

對于一個鈑金沖壓企業來說,其基本工藝包括落料、折彎、拉深、成形、焊接、裝配、涂裝或電鍍等,屬于典型的離散制造。隨著用工成本和管理成本的提高,同時客戶對企業的要求也越來越嚴格,企業關注的焦點,離不開質量、成本、交期。從這個角度出發,企業如何削減用工成本,如何提高管理運營效率,如何提高質量、交期等核心競爭力,通過智能車間和數字化工廠的建設,可以給企業帶來很大的幫助。

現狀把握,對標找差

那么企業如何進行智能車間的建設,如何保證效率,筆者建議,首先從企業現狀出發,做一下充分的現狀調研和評估,找到企業的薄弱環節和管理差距在哪里。在這里,推薦幾個診斷標準、理論模型和對標找差的方法。

智能制造能力成熟度模型

圖1 成熟度模型

《智能制造能力成熟度模型》是在對國內外相關成熟度理論研究的基礎上,結合智能制造的特點和企業的實踐經驗總結出的一套方法論。成熟度模型主要由等級、核心要素和成熟度要求構成,等級表明了企業智能制造能力達到的水平。圖1成熟度模型通過人員、資源、技術和制造4個能力要素及其細分的20個能力域對企業的智能制造能力進行描述,不同的級別對應相應的能力域。

企業可以對照圖2成熟度模型,評估自己在每個能力域所處的等級,簡單概括來說,一級表示已規劃,二級表示規范,三級表示集成,四級表示優化,五級表示引領。

圖2 智能制造能力成熟度模型的等級

江蘇省級智能車間建設指南

為了鼓勵和引導企業積極進行智能化改造和轉型升級,江蘇省工信廳也從政策引導的角度,出臺了省級智能車間申請的建設指南和申報要求,企業也可以對照這個申報要求,來制定智能車間建設的目標。

申報示范智能車間應基本符合圖3條件:

圖3 申報維度要求

對照行業標桿企業和新技術

企業可以積極參與各種標桿企業交流和學習活動,通過現場參觀,標桿走訪和互動交流,參考行業標桿和示范企業的做法,借鑒他們的先進設備和新技術應用,學習他們在智能化建設過程中的管理經驗和教訓,特別是避免犯同樣的錯誤,這一點尤其重要,可以少走很多彎路。這里筆者推薦幾家鈑金沖壓行業中做的比較好的標桿企業,比如海爾和延鋒安道拓,推薦大家有機會的話,都可以去參觀走訪一下,可以得到很好的啟發。

整體規劃、頂層設計

企業對現狀進行摸底和調研以后,明確了自身的問題點和薄弱項,之后,必須要從頂層設計的角度,對智能車間和數字化工廠的建設,進行整體規劃,從宏觀的角度,明確建設目標和建設的路徑。

企業戰略和目標分解

首先,企業的整體規劃,一定要同公司未來的發展戰略相結合,明確公司未來 5-10 年智能工廠的總體架構與建設目標,定義生產制造、工藝規劃與設計、供應鏈、管理決策等核心應用的內容與業務模式轉型,確定相應的支撐體系。整體架構既要充分引入和吸收國際、國內先進的制造技術,又要考慮這些技術在公司的可落地性以及可實施性。

業務流程梳理和管理規則制定

其次,在具體項目的落地實施前,圍繞企業的核心業務流程,企業一定要做一個完整的流程梳理,明確各個環節的業務流程和管理規則,同時定崗定責,特別是應該覆蓋從訂單報價、工藝設計、采購、生產計劃、生產制造、質量控制、倉儲物流、發貨管理、設備能源管理、人力資源管理、成本核算、數據分析與系統集成等核心內容。

制定切實可行的實施路線

企業必須結合現有管理基礎、技術條件與未來發展,對核心應用各層級進行詳細規劃,定義各層級重點項目與實施路徑,并規劃企業全業務鏈中縱向與橫向的集成框架體系,形成完整的智能車間和數字化工廠解決方案(圖4)。

圖4 智能車間和數字化工廠解決方案

分步實施、按模塊分階段落地

整體規劃、頂層設計完成后,就進入到落地執行的階段,在這里,筆者建議企業可以應用系統演進路線圖,明確各子項目實施先后順序、實施路徑、實施前提、部署方式、重點任務、落地實施計劃與里程碑等。

需要重點關注以下子模塊內容:

工藝布局和仿真

應用工藝虛擬仿真,通過對三維工藝建模、加工過程仿真分析、機械仿真分析、閉環工藝優化、三維作業指導書,運用工業工程方法對生產工藝進行驗證和優化,從而提升工藝設計能力和優化生產資源。通過工藝仿真,可以在工廠規劃階段就對車間布局、物流走向、設備排布、區域劃分,包括工時,節拍,生產效率,進行模擬和分析,以達到最優的工藝組合和配置。

生產自動化規劃和改造

企業應該結合車間布局和生產工藝的動作、產能分析、節拍計算、人員與控制系統等,論證自動化生產線和自動化改造的可行性和投資收益等分析,重點可關注的自動化改造的方向包括但不限于如下環節:

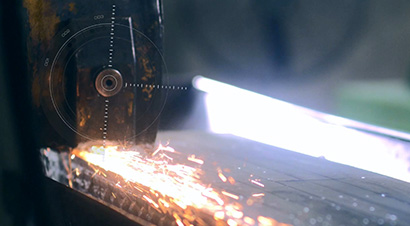

⑴單點自動化改造,比如焊接機器人、自動打磨、自動包裝等。

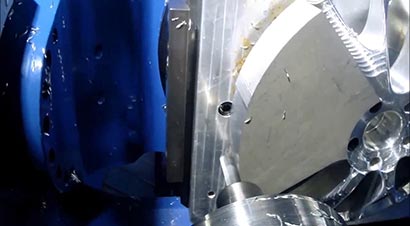

⑵柔性生產線,聯道生產,比如全自動沖壓線、全自動裝配線等。

⑶物流自動出入庫和自動配送,比如立體倉庫、AGV/RGV自動周轉車等。

⑷全自動或半自動無人化質量在線監測和分析設備。

生產制造和執行系統MES

生產制造執行系統MES貫穿于車間現場和生產管理運行的全過程,實現對整個生產環節和生產進度的監控、調度和優化,使生產計劃準確及時推進,從而達到預期生產目標,按時按質按量向客戶交付產品。

生產制造執行系統MES建設價值:

⑴解決生產過程數據完整性和可追溯性。

圖5 流程控制系統

⑵促進物料管理精細化。

⑶促進質量管理規范化。

⑷生產管理可視化、透明化、數字化。

⑸支持現場的管理決策分析和異常情況的緊急調度。

設備數據采集和管理駕駛艙

數據收集是 MES 項目的基礎,只有數據方便、及時、準確的收集匯總到數據庫,才能有效的發揮后續數據分析的作用。建議企業在車間現場部署數據采集點和智能采集終端,根據現場情況和管理要求,選擇相應合理的數據采集方式,通過系統客戶端輸入、掃描條碼、設備物聯網IoT集成等方式收集生產過程的各種信息。

根據現場作業所收集的數據,建立日常管理信息數據平臺,監控現場連續的作業過程,實現對作業過程中各項元素(人員、設備、產品、物料、實時數據信息)的跟蹤、校驗、管理,運用防呆機制避免作業過程中不必要的差錯。

更為重要的是如何運用這些采集來的數據進行分析,以企業管理者為核心,為各級生產管理者定制專有的生產管理駕駛艙,針對企業管理者最關心的績效數據,快速分析指標結果,并提供豐富的展示形式,讓管理者對企業生產情況一目了然,使得生產和管理過程透明化、可視化和高效化,做到“事前計劃,事中跟蹤、控制和預防,事后追溯分析”生產閉環管理,通過流程控制(圖5)讓操作工和工程師各司其職,提升管控力度,降低運行成本。

結束語

智能車間和數字化工廠的建設,一是企業在不同階段做不同的事情,目標和方向也不一樣,一定要結合企業未來幾年的戰略為導向;二是高層務必要先明確思路和要求,企業按照一把手工程來貫徹執行;三是智能化轉型升級,是一個長期過程,絕對不可能一蹴而就,一定要按照提前制定的規劃路徑,持續改進,螺旋式上升。

陸項學

作者簡介

2005-2016任職于創美工藝(常熟)有限公司;2017至今任職于蘇州網禾科技服務有限公司。有多年生產技術、工藝管理、產品設計,項目開發等管理經驗;曾參與和主導多個智能化、信息化項目,如:倉庫管理WMS系統定制開發、用友NC-ERP系統導入、行業MES系統定制開發等。

對于一個鈑金沖壓企業來說,其基本工藝包括落料、折彎、拉深、成形、焊接、裝配、涂裝或電鍍等,屬于典型的離散制造。隨著用工成本和管理成本的提高,同時客戶對企業的要求也越來越嚴格,企業關注的焦點,離不開質量、成本、交期。從這個角度出發,企業如何削減用工成本,如何提高管理運營效率,如何提高質量、交期等核心競爭力,通過智能車間和數字化工廠的建設,可以給企業帶來很大的幫助。