寶鋼首席專家深度解析輕量化VRB(變厚度板)技術

隨著汽車工業節能和輕量化的需求,要求汽車零部件在滿足性能要求的同時盡可能的實現重量的最小化,甚至同一零件的不同位置也要求不同承載能力的差異化,被稱為零部件的性能柔性分布。變厚度板技術就是一個典型的實現零件性能柔性分布的先進的制造工藝。中國汽車材料網就此輕量化技術的國內外開發與應用進展等議題,對寶鋼首席專家高永生博士進行了專訪,為您深度解析輕量化新技術——VRB變厚度板技術,以下是采訪的實錄。

中國汽車材料網(Auto-Material,以下簡稱AM):高博士,您好!近幾年您在寶鋼一直從事變厚度板的應用開發,今天請您給行業的朋友簡要介紹一下這項輕量化的新技術。我們注意到關于變厚度板,此前有稱作TRB(Tailor-Rolled Blanks)的,寶鋼研發的這種變厚度板為何叫VRB?與TRB有何區別?

高永生:目前國際上生產汽車變厚零件的最大供應商是德國的Mubea公司,TRB是MuBea公司沿用的名字,是它的注冊商標,英文意思是Tailor-Rolled Blanks。為了在今后的應用中避免知識產權方面的麻煩,寶鋼采用VRB來表示變厚板的意思,英文意思是Variable-thickness Rolled Blanks,中文名字是“變厚板”,以便于國內用戶的使用。

AM:VRB板是如何制造出來的,能否簡要介紹一下VRB的工藝過程?

高永生:變厚度鋼板是通過軋鋼機實施柔性軋制獲得的。在軋制過程中,借助于特殊設計的軋機的壓下厚度自動控制系統(液壓AGC),控制軋輥的位置,使其間距實時地調整變化,從而使軋制出的薄板在沿著鋼板軋制方向上具有預先定制的變厚度分布。

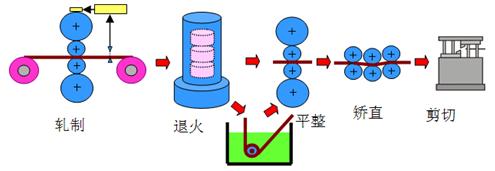

VRB的典型工藝過程

軋制是生產變厚度鋼板工序的核心,但是得到滿足沖壓成形需要的鋼板還要經過一系列的后續工藝過程,例如退火、平整、涂層、剪切、涂油等等。退火可使軋制后的金屬形變晶粒重新轉變為均勻的等軸晶粒,消除形變強化和殘余應力的影響,形成各向同性的坯料以利于進一步的沖壓成形。平整工藝可消除材料的屈服平臺,并獲得沖壓所需要的良好的板形性能,為板料平順輸送和成形過程中板料的精確定位提供保障。表面涂油可有效地進行板料在運輸和存放期間的防腐,同時也會增加坯料沖壓過程中的潤滑效果。

目前變厚度鋼板分為兩大類,一種是非鍍層鋼板,另一種是鍍層變厚度板,包括具有鋁硅鍍層的熱沖壓用變厚板。未來隨著對汽車防腐要求越來越高,非鍍層變厚度鋼板的使用可能會減少,熱鍍或者電鍍的鍍鋅變厚度鋼板的應用需求會增加。

AM:目前汽車工業激光拼焊板(TWB: Tailor Welded Blanks)應用已經非常廣泛,VRB板與TWB板技術存在哪些優缺點?

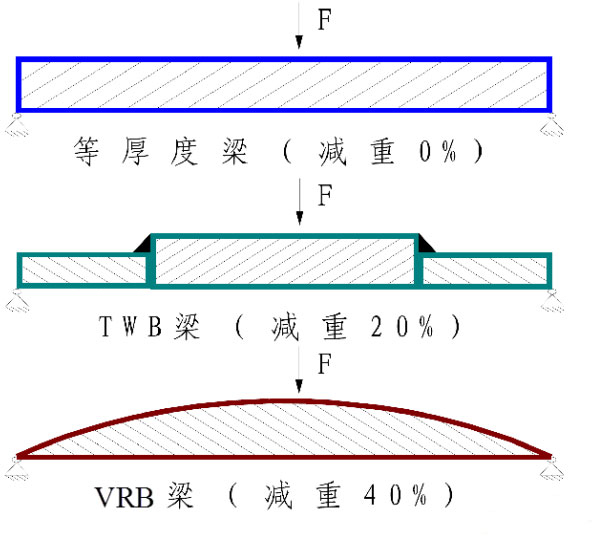

高永生:激光拼焊板(TWB: Tailor Welded Blanks)是采用激光焊接技術把不同厚度、不同材料的金屬薄板焊接在一起,然后再進行沖壓制作成各種零件,與常規等厚度板料相比其減重效果可達20%。由于TWB可以根據需要任意進行拼接,因而具有極大的靈活性。但在板料的拼接處存在著厚度的突變,這使回彈預測、模具設計制造、焊縫移動控制成為新的課題;且焊縫引起了的材料硬化現象,影響后續的成形,使TWB不適宜成形車身外覆蓋件。而且激光拼焊板對焊縫的質量要求很高,焊縫的開裂也是影響拼焊板成品率的因素之一。

相比之下,變厚板技術在零件結構方面沒有焊縫,表面質量好,有可能做汽車覆蓋件。由于零件的厚度是連續變化的,而且用過渡區代替焊縫,連接強度大幅度提高,均勻性好,強度分布連續,根據應力均衡原理,變厚板零件的輕量化效果更好。

TWB與VRB的輕量化效果比較

在零件生產和制作工藝方面,工藝操作與普通的等厚度板料的成形基本相同,可連續性生產,生產效率高。而且過渡區光滑連接,比拼焊板厚度突變的模具設計簡單。

在成本方面,相比多條焊縫的TWB板,VRB板具有明顯的競爭優勢。

當然,VRB板也存在一定的不足:

1)與激光拼焊板相比,由于VRB技術的板料僅是單一材料牌號,因而零件形狀拼接時靈活性不足。

2)由于是由整塊板料軋制而成,也不能將不同材質的鋼板拼接到一起。

3)考慮到材料的利用率,對于中空的零件,VRB板料的材料利用率比TWB將大為降低。因此,類似車身側圍這樣的中空零件,變厚板的材料利用率要比激光拼焊板低,而對于長形的實心零件,變厚板技術將會是最佳選擇。

AM:VRB技術有很多優點,其可以應用到汽車的哪些部件上?

高永生:變厚板技術特別適用于長形的實心零件,如門檻、縱梁等。經過對國產某B級轎車的零件梳理,發現至少有近20個零件可以應用變厚板技術設計和制作,包括前后地板縱梁、B柱和門檻加強板、頂蓋各個橫梁、儀表盤支架、中通道加強板等等,統計下來僅零件重量就有75kg之多。

VRB在車用車上的典型應用零件

AM:如何保證板坯的尺寸精度和性能分布的均勻性?

高永生:變厚板零件的坯料是利用具有特殊設計的壓下厚度自動控制系統高性能軋鋼機,根據精確設計的板料厚度分布進行實時厚度控制,從而得到的薄板在沿著鋼板軋制方向上具有預先定制的精確的變截面形狀。厚度精度可以精確地控制在 0.05mm之內。在長度方向上,軋機根據鋼板測厚儀進行精確定位,可使長度精度控制在 2.0mm之內。

與激光拼焊板不同,變厚板零件是由一塊鋼板制成,在進行成形和退火等工序時,無論是厚區還是薄區,其性能是連續分布的。同時,過渡區的光滑連接可使變厚板具有良好的吸收能量效果,比激光拼焊板抗沖擊性能好。

AM:采用VRB技術的汽車鈑金件,其零件的結構設計上與傳統鈑金件存在哪些差異,有哪些需要注意的?

高永生:變厚板零件是定制的零件,設計時須根據車身的力學性能要求、尺寸限定、與其他零件的連接條件等等因素進行特殊設計。根據零件在結構中的功能和尺寸要求,設計時將會考慮如何把每一處的材料充分利用好,簡言之,就是如何在同樣功能條件下用材最少。在設計上會考慮一下幾個方面:

(1)零件結構條件:根據等強度的原理,零件厚度會是一個二次曲線的分布;根據剛度條件,厚度會是一個線性分布;同時也會考慮與其他零件的連接等邊界條件的要求而形成的組合結構方式。

在結構中也可能會有一個過渡區連接兩個等厚區域的情況,這個過渡區的長度一般為這兩個等厚區的厚度差的100倍,例如如果零件的厚度由2.0mm變化到1.5mm,中間過渡區的長度大約為50mm。這個1:100的比例取決于軋輥直徑大小和軋機的軋制速度。

(2)材料性能的變化:對于等厚的普通鋼板來講,經過軋制、退火、平整等工序,用戶得到的板料的材料力學性能基本是均勻的。但是變厚鋼板的軋制使得不同的厚度區中的軋制變形量是不同的,因而導致整個零件在退火后所反映的力學性能是有差異的。因此如何制定一個合理的退火曲線來保證零件中各個區域的力學性能在材料質保書所要求的范圍之內,也將是一個視零件的厚度和特殊要求進行設計的重要因素。

(3)軋機的能力:零件中的最大和最小的厚度變化(即最大減薄量)受到軋機的軋制能力的限制。過大的減薄量也會對軋后板料的板型不利,進而也影響性能的分布。

寶鋼已經具備變厚板零件設計、零件成形過程中的工藝仿真、變厚板成形模具設計、零件質量評估等一攬子技術支持能力。同時,也會根據零件的功能的需要,適當調整零件厚度分布的設計來適應零件成形過程中金屬的流動,最大限度地發揮材料的成形性能,提高成形極限裕度,增加零件成品率。

AM:VRB技術在國外汽車上有哪些成功的應用案例?

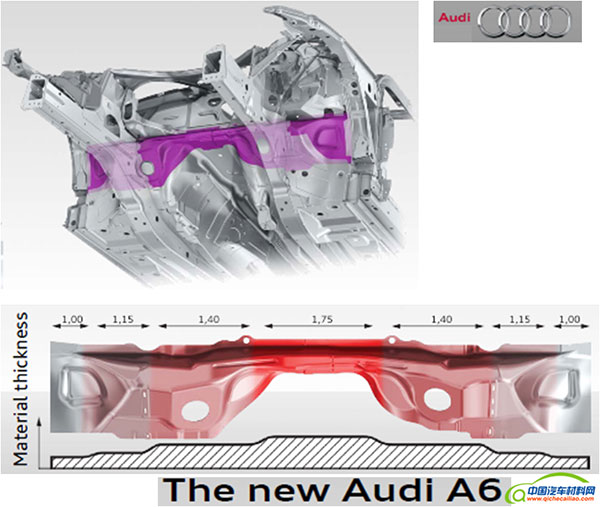

高永生:國外的主要汽車制造商都已將VRB技術當做輕量化的重要選項。奧迪在扭力梁中采用液壓成形的變厚度鋼管,厚度從1.8mm變化到3.2mm,減重1.18kg,幅度達23%。同時奧迪也在前擋板加強橫梁、中通道以及側翼加強件(減重1.3kg)、門檻梁和地板橫梁加強件(減重1.9kg)等零件中使用VRB技術,并與熱成形技術結合起來。

奧迪A6的VRB與熱成形復合工藝強擋板加強橫梁

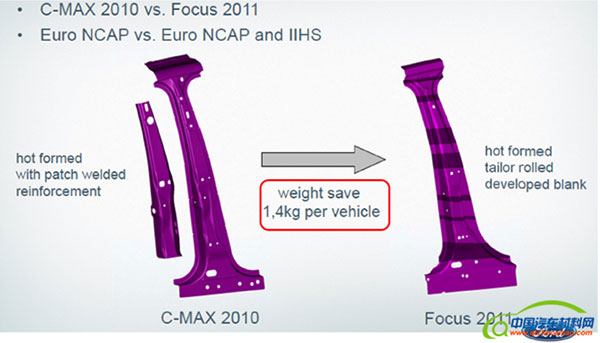

福特使用VRB技術制作B柱的例子是眾所周知的。通過VRB技術改造,將B柱和其加強板合并成為一個零件,減重1.4kg,達10%。

FOCUS的VRB與熱成形復合工藝B柱。

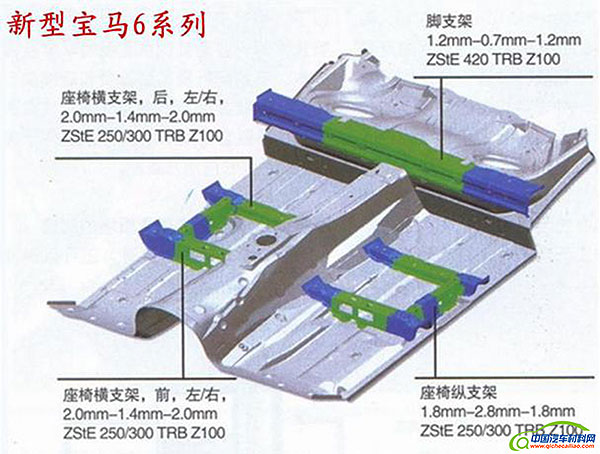

寶馬利用VRB技術對地板總成進行技術改造,包括地板總成的腳支架、前后座椅橫梁和座椅縱支梁等,使得總成零件數量由19個減少到7個,達到了減重和降本的效果。其次,寶馬也將VRB技術應用于B柱和門檻。

奔馳汽車在中通道加強板和各個縱梁及加強件使用VRB零件。

大眾汽車在B柱總成中利用VRB技術合并零件數量,獲得了1.8kg的減重;在頂蓋橫梁上的應用也獲得了減重0.5kg的效果。

AM:寶鋼的VRB技術通過幾年的研發,目前在國內是否有成熟的應用,市場推廣情況?

高永生:目前的國家排放法規的頒布和實施會給各個汽車制造商進行車身輕量化帶來推動力,VRB技術將會成為各個汽車廠家逐步采納和利用的減重降排方案之一。與傳統等厚度汽車鋼板的使用相比,VRB板的技術含量更高,軋制和退火等工序更加復雜,在制作成本上會有所增加,但是其優秀的減重效果和設計柔性都會使該技術成為首選的輕量化應用方案之一。

寶鋼的產業化的小型軋機形成了小批量的供貨能力,具有靈活、快捷和高效的市場覆蓋;產業大軋機將于2016年下半年投產并具備批量供貨能力,屆時寶鋼將形成材料高低搭配、規劃大小覆蓋、能力全方位體現的能力新格局。加之寶鋼雄厚的材料開發和性能保障體系、具有競爭力的材料價格框架、自身賴以生存的產品質量保障系統、從零件設計、成形仿真、模具設計、質量評估的全流程的技術支撐能力,會使寶鋼進一步完善寶鋼的輕量化技術的應用開發和產業化能力。

編后:每種輕量化技術都有其自身的優點和不足,新技術技術的應用也需要不斷的從用戶和市場需求出發,不斷地改進。VRB的出現,無疑是對現有激光拼焊板技術的有利的補充,但目前國內應用尚處于起步階段。供應商也應用積極尋求與下游用戶開展技術合作,摸索出適合中國汽車工業自身特點新技術應用推廣模式,進一步促進汽車工業技術的進步。

高永生簡介:

高永生博士1982年2月獲東北大學金屬壓力加工學士學位

1991年獲北京科技大學機械工程學院工學博士學位;

1991-1993年北京科技大學材料工程學院博士后工作;

1992年獲副教授職稱,并擔任北京科技大學金屬壓力加工系計算機應用教研室主任,主要研究方向為金屬材料特性、金屬變形過程與行為及其計算機模擬、金屬軋制技術與設備研發。期間,發表論文40余篇,專著4本,發明專利6項,指導碩士研究生11名,博士研究生一名。

1998年赴加拿大工作,2000年獲加拿大注冊工程師資格,2002年起任加拿大Magna發動機與變速箱集團PFC研發部經理和高級專家。2008-2009年參加Magna委托加拿大多倫多大學主辦的“創新與管理”專職培訓,并獲得碩士學位。2011年始,任寶鋼研究院汽車板所首席研究員,結合寶鋼汽車板的產銷研需要,主要從事先進高強鋼材料和成形特性研究、汽車車身設計輕量化技術、車身總成結構的材料解決方案,VRB技術研發及先進高強鋼應用技術的先期介入(EVI)方面的研究工作。

![淺析中國環鍛件產業[1]](https://www.vidue.cn/photo/20131024114044556.jpg)

寶鋼首席專家深度解析輕量化VRB(變厚度板)技術